Der Zweck von Salzsprühnebelprüfungen bei Stahl mit Schutzbeschichtung besteht darin, die Lebensdauer einer bestimmten Beschichtung in einer bestimmten Umgebung abzuschätzen. Salzsprühnebelprüfungen sagen jedoch nicht immer genau voraus, wie sich eine Schutzbeschichtung unter realen Bedingungen verhält. Das ist auch bei feuerverzinktem oder sherardisiertem Stahl der Fall. Sie werden auch zur Qualitätskontrolle der Schutzbeschichtung verwendet, um zu bestätigen, dass während des Beschichtungsprozesses keine Fehler aufgetreten sind.

Salzsprühtests

ISO 9227 „Korrosionsprüfungen in künstlichen Atmosphären – Salzsprühnebelprüfungen“ (oder die entsprechende amerikanische Norm ASTM B-117, “Standard Practice for Operating Salt Spray; fog. Apparatus”) sind die gängigsten Normen für die Salzsprühnebelprüfung von beschichtetem Stahl. Bei dieser Prüfung wird der beschichtete Stahl für eine bestimmte Zeit einem 5%igen Natriumchloridnebel bei einer Temperatur von 35 ºC ausgesetzt. Dieser salzhaltige Nebel wird kontinuierlich auf die beschichtete Oberfläche gesprüht, und zwar ohne wechselnde Zyklen von Benetzung und Abtrocknung. Die Proben werden in der Kammer in einem Winkel von 20º zur Senkrechten angeordnet.

Die Tatsache, dass der kontinuierliche Salznebel ohne wechselnde Zyklen von Benetzung und Abtrocknung einwirkt, ist für die Leistung von feuerverzinktem / sherardisiertem Stahl von entscheidender Bedeutung, da sich so die Zinkpatina (Zinkkarbonat) nicht auf der verzinkten Beschichtung bilden kann. Wenn sich keine Zinkpatina bilden kann, ist eine genaue Abschätzung der realen Leistung von feuerverzinktem/sherardisiertem Stahl nicht möglich, da die Zinkpatina für die Schutzeigenschaften verantwortlich ist, für die feuerverzinkter/sherardisierter Stahl bekannt ist.

Anders ausgedrückt: Bei der Salzsprühnebelprüfung wird das falsche Material angegriffen (Zinkmetall statt der Zinkpatina) sodass keine zuverlässige Leistungsprognose der feuerverzinkten/sherardisierten Beschichtung unter realen Bedingungen möglich ist.

Die Normen für galvanische Beschichtungen wie ISO 4042 „Verbindungselemente – Galvanisch aufgebrachte Überzugsysteme“ und ISO 10683 „Verbindungselemente – Nichtelektrolytisch aufgebrachte Zinklamellenüberzugsysteme“ spezifizieren die Mindeststunden der Beständigkeit gegen Weißrost (Beschichtung) oder Rotrost (Basismetall) bei Korrosionsprüfungen gemäß ISO 9227, wohingegen die Normen in Bezug auf die Feuerverzinkung (ISO 10684 „Verbindungselemente – Feuerverzinkung“) und Sherardisierung (EN 13811 „Sherardisieren – Zink-Diffusionsüberzüge auf Eisenwerkstoffen – Anforderungen“) dieses Prüfverfahren nicht als für diese Beschichtungen anwendbar vorsehen.

Andere Testmethoden

Es gibt andere Prüfverfahren, bei denen die Korrosionsumgebung aus Zyklen von einer Stunde in feuchtem Salz und einer zweiten Stunde unter trockenen Bedingungen besteht. Dieses Protokoll spiegelt die realen Einsatzbedingungen eines in einem Bauwerk installierten Dübels besser wider. Unter solchen Bedingungen kann sich die Zinkpatina auf der Oberfläche der feuerverzinkten / sherardisierten Beschichtung ordnungsgemäß bilden, was eine bessere Abschätzung ihrer Korrosionsbeständigkeit ermöglicht.

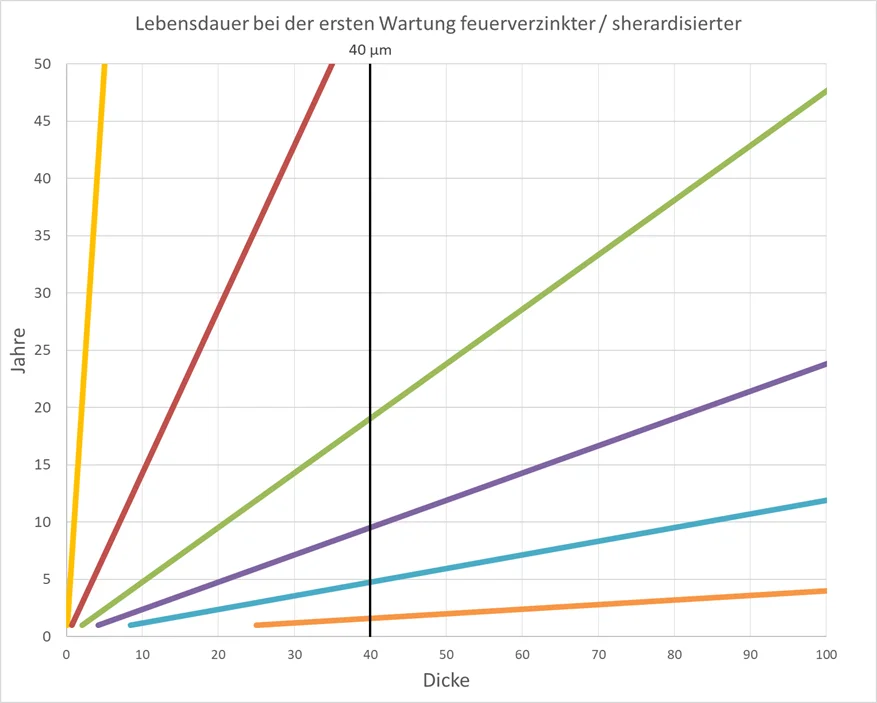

Alternativ kann die Lebensdauer von verzinkten Überzügen, einschließlich feuerverzinkter/sherardisierter Überzüge, anhand der geschätzten Korrosionsrate in verschiedenen Korrosivitätskategorien (C1 bis CX) gemäß ISO 9223 „Korrosion von Metallen und Legierungen – Korrosivität von Atmosphären – Klassifizierung, Bestimmung und Abschätzung“, Tabelle 5, abgeschätzt werden. Sie ist in der folgenden Grafik zusammengefasst, abhängig von der Dicke der Beschichtung und der Korrosionsklasse der Umgebung.

Entornos típicos – Ejemplos extraídos de la ISO 9223

| Korrosivitätskategorie | Korrosivität | Typische Umgebungen – Beispiele aus der ISO 9223 | |

|---|---|---|---|

| Innenumgebung | Außenumgebung | ||

| C1 | Unbedeutend | Beheizte Räume mit niedriger relativer Luftfeuchte und unbedeutender Luftverunreinigung, zum Beispiel Büros, Schulen, Museen. | Trockene oder kalte Klimazone, atmosphärische Umgebung mit sehr geringer Verunreinigung und kurzer Befeuchtungsdauer, zum Beispiel bestimme Wüstengebiete, Zentrum der Arktis/Antarktis. |

| C2 | Gering | Unbeheizte Räume mit schwankender Temperatur und relativer Luftfeuchte. Seltene Kondensation und geringe Luftverunreinigung, zum Beispiel Lager, Sporthallen. | Gemäßigte Klimazone, atmosphärische Umgebung mit geringer Luftverunreinigung (SO2 < 5 μg/m3), zum Beispiel ländliche Gebiete, kleine Städte. Trockene oder kalte Klimazone, atmosphärische Umgebung mit kurzer Befeuchtungsdauer, zum Beispiel bestimmte Wüsten, subarktische Regionen. |

| C3 | Mäßig | Räume mit gelegentlicher Kondensation und mäßiger Luftverunreinigung aus Produktionsprozessen, zum Beispiel Anlagen zur Lebensmittelherstellung, Wäschereien, Brauereien, Molkereien. | Gemäßigte Klimazone, atmosphärische Umgebung mit mäßigen Luftverunreinigungen (SO2: 5 μg/m3 bis 30 μg/m3) oder mit geringer Beeinflussung durch Chloride, zum Beispiel Stadtgebiete, Küstenbereiche mit geringen Ablagerungen von Chloriden. Subtropische und tropische Klimazone, Atmosphäre mit geringen Verunreinigungen. |

| C4 | Stark | Räume mit häufiger Kondensation und hoher Luftverunreinigung aus Produktionsprozessen, zum Beispiel Industrieanlagen, Schwimmbäder. | Gemäßigte Klimazone, atmosphärische Umgebung mit hoher Luftverunreinigung (SO2: 30 μg/m3 bis 90 μg/m3) oder mit wesentlicher Beeinflussung durch Chloride, zum Beispiel Stadtgebiete mit Luftverunreinigungen, Industriegebiete, Küstenbereiche, nicht im Bereich von Salzwasser-Sprühnebel, starke Belastung durch Enteisungssalze. Subtropische und tropische Klimazone, Atmosphäre mit mäßiger Verunreinigung. |

| C5 | Sehr stark | Räume mit sehr hoher Häufigkeit der Kondensation und/oder hoher Luftverunreinigung aus Produktionsprozessen, zum Beispiel Bergwerke, Hohlräume für industrielle Zwecke, nicht belüftete Hallen in subtropischen und tropischen Klimazonen. | Gemäßigte und subtropische Klimazone, atmosphärische Umgebung mit sehr hoher Luftverunreinigung (SO2: 90 μg/m3 bis 250 μg/m3) und/oder mit starker Beeinflussung durch Chloride, zum Beispiel Industriegebiete, Küstenbereiche, geschützte Stellen an der Küstenlinie. |

| CX | Extrem | Räume mit nahezu ständiger Kondensation oder ausgedehnten Belastungszeiten bei extrem hoher Luftfeuchte und/oder Räume mit hoher Luftverunreinigung aus Produktionsprozessen, zum Beispiel nicht belüftete Hallen in feuchttropischen Klimazonen mit eindringender Verunreinigung aus der Außenluft, einschließlich in der Luft enthaltener Chloride und korrosionsfördernden Staubs. | Subtropische und tropische Klimazone (sehr lange Befeuchtungsdauer), atmosphärische Umgebung mit einer sehr hohen Luftverunreinigung durch SO2 (mehr als 250 μg/m3) einschließlich begleitender und produktionsbedingter Verunreinigungen und/oder stark beeinflusst durch Chloride, zum Beispiel Gebiete mit intensiver industrieller Nutzung mit extrem hoher Verunreinigung, Küsten- und Offshore-Bereiche, zufälliger Kontakt mit Salzsprühnebel. |

Última revisión: FAQ2 rev0